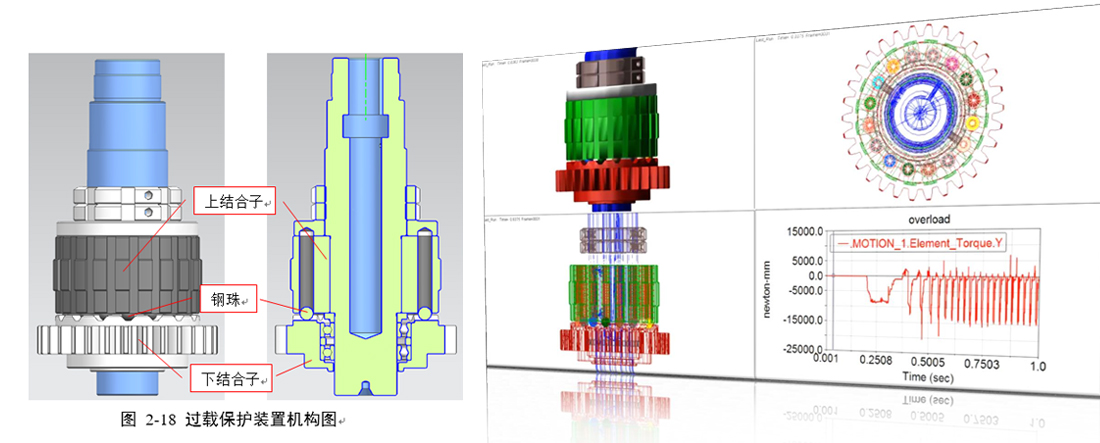

过载保护器刚体动力学仿真

描述:利用MSC.ADAMS多体动力学分析软件对过载保护装置的原理样机进行动力学分析,验证过载扭矩的变化情况,指导弹簧的选型。

所属行业:核电

项目难点:多接触定义

LEAVE US A MESSAGE

提交您的需求,获取正版试用、技术资料或技术支持!

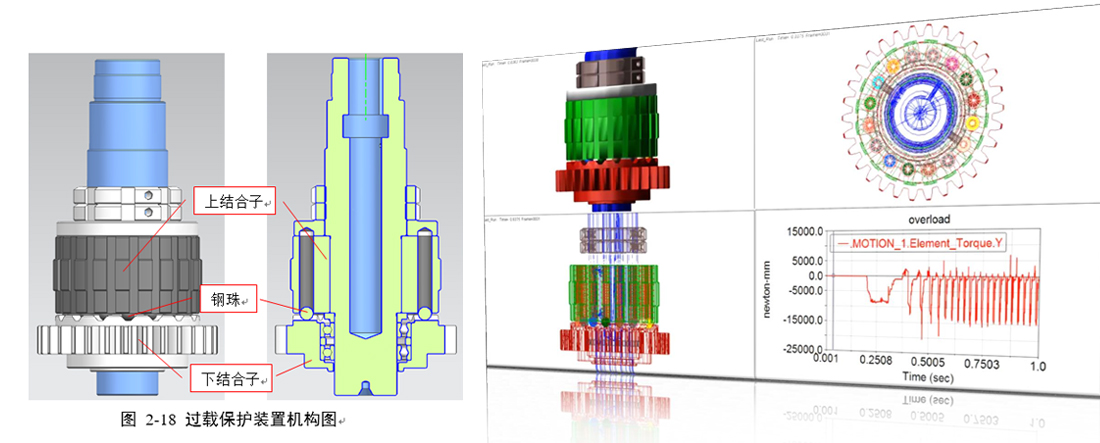

描述:利用MSC.ADAMS多体动力学分析软件对过载保护装置的原理样机进行动力学分析,验证过载扭矩的变化情况,指导弹簧的选型。

所属行业:核电

项目难点:多接触定义